0 引言

随着计算机技术的发展,计算机辅助制造技术(Computer Aided Manufacturing,CAM)在工业制造业领域中得到了不断推广,各国相继推出了用于CAM的辅助设计软件,NX是其中应用最为广泛的一种。产品从设计、建模到分析、修改直至成型、生成加工代码均可以通过NX完成。其中的NX CAM模块具有较高的编程效率,便于用户快速编辑、调试程序;具备自动防过切和刀柄干涉检查功能;能够优化刀具路径和实现特殊的加工策略;具有直接输出样条曲线(NURBS)插补功能,可以快速加工出复杂而极其光滑的曲面。高速度和高精度是目前数控加工行业昀两大发展方向,基于NX等CAM软件,采用高速加工(High Speed Machining,HSM)技术,可借助计算机精确、方便、高效地加工各种复杂的工业零部件。

汽车工业是我国制造业支柱产业之一,随着市场的不断变化,一方面,汽车的外形和功能也在不断发展,另一方面汽车及其配件的需求量也不断增加。能否快速加工生产各种高质量的汽车配件直接影响了汽车工业的发展。

汽车保险杠在汽车发生碰撞时可以吸收缓解外部的冲击力,保持车辆的安全,其外形是复杂的三维曲面造型。由于位于汽车正前方,位置醒目,因此有外形尺寸精度高、表面质量严格的特点。汽车保险杠模具通常采用合成树脂或玻璃纤维增强塑料等材料经模具浇注而成。因此模具的优劣直接影响到成品的质量。汽车保险杠模具的生产加工存在以下难点:1)曲面部分设计复杂。2)高速加工过程中精度要求高。3)模具淬火后硬度要求较高。针对以上难点,本文以NX 6.0为二次开发平台,详细介绍汽车前保险杠模具的高速加工制造策略。

1 前保险杠凹模的高速加工策略

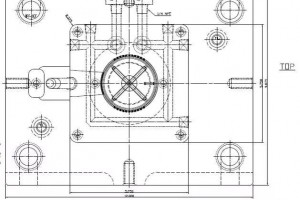

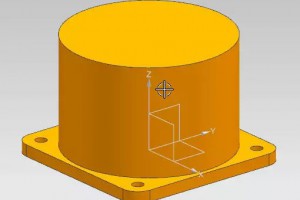

如图1所示是某汽车前保险杠模具凹模型腔。采用高速切削技术直接加工该零件的模具钢材料,可以获得较高的表面质量,以及尺寸和形位精度。因此,可以省略常规模具加工的电火花加工和大量手工修磨等工序,缩短了工艺流程,极大地提高了加工生产效率。

图1 汽车前保杠杠凹模型腔

在高速切削过程中保持恒定的切削载荷非常重要。为了使刀路轨迹光滑,在加工过程中应注意以下几点:

1)采用小步距和浅切削深度(刀具直径的10%左右)进行加工;

2)使用圆弧或螺旋线方式实现进退刀具;

3)大量采用等高分层加工代替仿形加工;

4)切除率尽量保持为常数;

5)在粗加工时,不但要求刀具以圆弧或螺旋线方式进入工件材料,而且应当使进给率和机床转速之比达到最佳,从而避免急剧变化的刀具运动以及在外形轮廓上直接进刀和退刀。

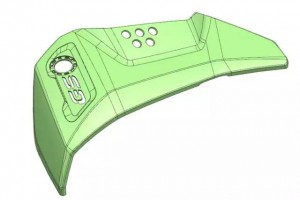

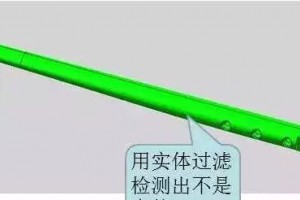

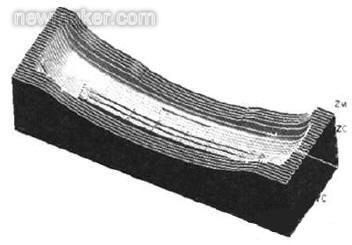

如图2所示为保险杠模具高速加工刀路光顺示意图。在高速加工过程中,一般要求刀具平滑地切入与切出工件,并通过缓慢调节可以保持连续的切削载荷,并达到保护刀具的目的。在切入工件时一般采用螺旋线方式进刀,切小工件时使刀具沿圆弧方向切出。

图2 高速加工刀路光顺示意图

1.2 使用非均匀有理B样条(NURBS)插补

随着高速切削加工设备的使用,一种基于NURBS理论的CNC插补控制器也随之出现,这使得CNC系统具备了能自动进行NURBS格式定义的加工域生成能力。NURBS曲线使用控制点、权值、节点矢量三个参数来表达自由曲线。NURBS插补就是将这三个参数作为NC指令的一部分,由CNC系统内部计算并生成NURBS曲线,并按照NURBS曲线驱动机床进给轴运动,加工出NURBS曲线形状。选用NURBS格式进行插补不仅误差小,精度高,而且可以简化NC代码程序(程序长度只有线性插补代码的1/10~1/100),这样既可以控制机床在沿NURBS曲线运动的同时计算NURBS曲线的曲率变化,又可以在机床加速度允许的范围内以最大速度进行加工,从而实现模具加工的高速度和高精度。

2 前保险杠凹摸的高速加工

2.1 高速加工机床选择

数控机床采用瑞士米克期公司的HSM-600型高速铣削加工中心,主轴最高转速可达60000r/min,控制轴进给速度最快可达40m/min,具有DNC加工时的高速数据通信处理功能和“前馈”控制技术,支持NURBS插补格式。

2.2 模具材料和刀具选择

选择的加工材料为铸态模具钢7CrSiMnMoV,高温淬火后硬度达到55~58HRC,具有较好的强度和韧性配合。刀具选用日本黛杰机夹式高速铣刀,刀片材料为立方氮化硼(半精加工型号为JBN330,精加工型号为JBN245),切削速度可以大于100m/min,切削60HRC以上的高硬度材料时,其刀具耐用度达到60min以上。

2.3 高速加工工艺规划

如图1所示的汽车前保险杠凹模型腔,由各种复杂曲面组成。其中汽闸部分包括许多狭窄的曲面凹槽,而凹槽的清角也是加工的难点。

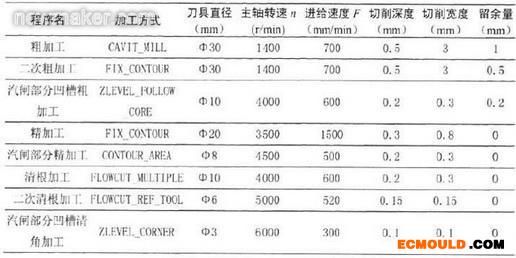

2.3.1 粗加工

在粗加工的过程中,可以充分利用机床的主轴功率,从毛坯上尽可能高效地去除大部分余量,并使后续精加工余量均匀。

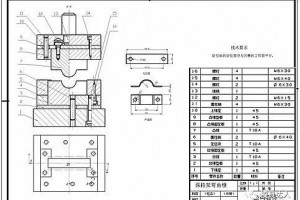

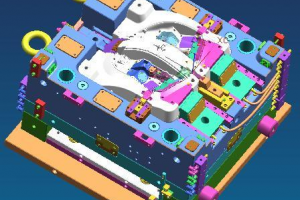

粗加工分三步进行,首先采用φ30R15球头铣刀进行分层铣削,保留1mm余量。然后采用固定轴曲面轮廓铣“FIXED_CONTOUR”进行二次粗加工,该加工方式可以有效地切除粗加工刀具留下的各种刀痕,并在工件加工表面上留下比较均匀的余量,相应的粗加工刀路如图3所示。

图3 Φ30铣刀二次粗加工刀轨示意图

表1 高速加工工艺参数表

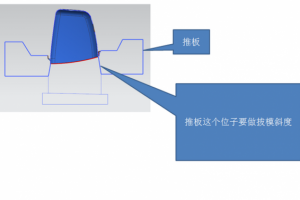

精加工分两部分进行,首先对所有的曲面采用固定轴曲面轮廓铣“FIXED_CONTOUR”,以清除粗加工所留下的大部分余量。然后再采用更小Φ8R4球头铣刀对汽闸部分进行精加工。在精加工过程中,要按照高速加工策略光顺刀具路径,使切削载荷保持恒定。

2.3.3 清根与清角加工

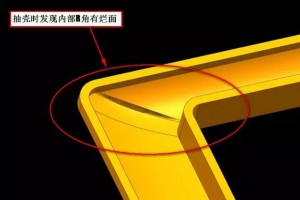

由于在精加工中使用的是Φ20的球头铣刀,精加工后在零件的凹陷处,及型腔底面于侧面交界处仍有一些多余的材料还没有被切除,需要应用更小的刀具进行清根或清角处理。

分别采用Φ10和Φ6的球头铣刀进行清根加工。由于零件的曲面数量比较多,选择切削区域时也很繁琐,而零件又是左右对称的,因此可以先对左半部分进行刀路处理,再镜像生成右半部分刀具路径。

其中Φ10球头铣刀执行清根加工“FLOWCUT_MULTIPLE”,NX CAM系统自动确定切削方向与加工前后顺序,并优化清根结果刀轨,同时使刀具尽可能保持与零件表面接触,以减少非切削运动时间。

采用Φ3的球头铣刀对汽闸部分的四条垂直沟槽进行“ZLEVE_CORNER”清角处理,可以将前一刀具因直径和拐角半径关系而无法到达的拐角区域有效切除。

通过3D动态仿真模拟所有刀具运动,检查刀具运动轨迹是否出现空行程和过切/欠切等干涉现象,然后按NURBS格式执行后置处理,生成数控加工程序。由于程序代码庞大,采用RS-232C串行接口传入数控系统,执行网络在线加工。

3 结束语

基于传统电火花工艺对前文所述汽车前保险杠凹模进行加工,需要经过生产电极、电火花加工以及抛光等多个步骤,加工时间大约需要120小时。而基于NX CAM系统进行高速设计加工,整个过程仅需要约38小时,极大地缩短了加工周期。可见,对于形状复杂、淬火后硬度较高的模具,利用NX CAM系统进行三维造型与数控编程,并使用高速加工技术完成模具的加工,既可以有效地提高加工生产效率,缩短模具的生产时间,又可以确保模具的表面品质和加工精度,从而取得良好的综合效益。