汽车行业由于自动化程度很高,普遍采用RFID 技术,用于生产过程中的流程控制与生产信息的控制,实现物流与信息流的同步。并且由于焊装车间、涂装车间等严酷的工业环境,条码不能满足高温、高湿等环境等级的要求,因此RFID 成为了最适合的解决方案。

中国的汽车产业经过几十年的发展,已步入一个高速发展阶段。大大小小的合资厂、民营厂通过引进技术、自主研发,技术工艺水平得以不断提高。与此同时,由于竞争的激烈,汽车制造商和零部件供应商面临的压力也越来越大。一方面,需要不断降低成本,另一方面,还要保证自己的产品符合该行业尤为严格的质量标准。近年来,汽车制造商在生产物流管理系统上花费了他们大量的费用,目的是实现透明与灵活的生产物流,提高生产效率。RFID技术在物料与产品跟踪上的作用,对汽车生产物流产生极大影响。通过部署RFID系统,可实现生产物流过程的信息可视化管理。

由于焊装车间、涂装车间等严酷的工业环境,条码不能满足高温、高湿等要求,

因此RFID 成为了最适合的解决方案

汽车业应用RFID的必要性

第一,汽车工业质量法规。随着终端用户对产品期望值越来越高,汽车生产厂家对产品质量的要求也越来越严格,厂家之间的竞争日益激烈。这就要求汽车工业各领域都要采取高效的质量管理系统(QM系统)。获取和保存质量数据的详细规定,越来越多的体现在汽车工业质量规范的要求中:必须符合ISO 9000认证标准,符合相关的法律制度,符合汽车制造商的利益。

第二,柔性化生产。汽车制造商为提高生产效率,越来越多地采用柔性化生产线。即一条线上生产多种车型,一种车型喷涂几种颜色。这种情况下,需要根据生产计划的安排把生产信息写入到RFID标签中。在相应的工序将相关的生产信息读取出来,根据事先设定的安排进行生产操作。在一条生产线上生产多种车型,如何来对它进行不同车型的识别、颜色控制、物料分配,这些过程全部都是依靠RFID来进行控制,通过对安装在滑橇上标签的读/写操作,所有信息均通过PLC上传给车间生产过程监控系统PMC进行进一步的处理和运算,从而实现对整个车间工件物流的跟踪和生产过程控制。

第三,通过MES制造执行系统来进行物料拉动。白车身从焊装车间出来进入涂装车间之前,会先贮存在WBS焊装车间缓冲区中。WBS中会有几条线,分别贮存不同的车型。

管理系统需要知道在任一时刻,各种车型车身的位置和生产状况,根据生产计划自动安排生产,并通知物料拉动系统补充相应的物料,使得生产自动、高效、有序地进行。通过在吊具或滑橇上安装RFID标签,在工件物流的分岔处、涂装车间入口处等工位安装RFID读写器,读取RFID标签上贮存的车身信息,然后将此信息送入MES系统实现物料的管理。同样,涂装后的车身从涂装车间出来进入总装车间之前,会先贮存在PBS涂装车间缓冲区中,同样使用RFID 来控制生产流程、进行生产信息、状态的管理。

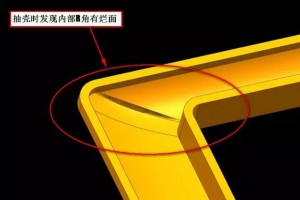

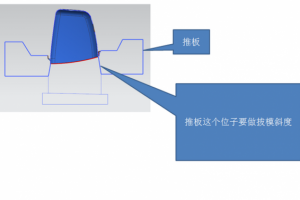

第四,涂装车间恶劣生产环境的要求。涂装车间生产环境相当恶劣,不但有金属漆的飞溅,还有高温接近+200℃的烘烤工序。这种环境下采用条码是不可能的,而必须用到RFID来完成对整个生产流程工步的控制和生产信息的追溯。在涂装车间,采用以RFID为核心的车体识别技术,可以适应柔性化制造的需要,并实现以下功能:

实现涂装车间内所有车身的精确定位。由于涂装的工艺过程中有前处理、电泳、喷漆等,因此,采用非接触式的RFID 射频识别技术,完全能够满足恶劣的工作环境要求。进入涂装车间的每一台车体,系统均能够跟踪其当前流动位置,显示该车车型、颜色、车身、型号等详细信息。数据信息出现异常时,能够立刻反馈。

涂装车身调配。对各个暂存区的车辆进行调配和管理。

涂装质量的监控。记录每辆车的重要的过程参数和质量检测参数,按照涂装批次对车辆进行控制。

PBS的管理。对质量检查合格的车辆,控制进入颜色车身的暂存位置,通常PBS采用的横向和竖向移行机组成,对于进入PBS的车辆必须能方便的进行序列的调配,同时根据总装的序列,进入不同的位置。

第五,发动机装配线。发动机装配线以缸体为基本载体将发动机零部件组装成发动机总成,包括主装配、准备区和检测等环节。控制的重点为装配精度、力矩、试验结果及装配过程中发生的缺陷,并对缸体、缸盖、曲轴、凸轮轴、连杆、缸套、飞轮、进排器管、油泵、燃油系统、链条、发电机、起动电机等关键部件进行批次追踪。

采用RFID,对装配设备的重要参数进行记录,对装配过程合格品和不合格品进行管理控制,实现对生产信息的全程追踪。

SIEMENS用于汽车行业RFID产品的特点

首先,SIEMENS提供工业级封装的RFID标签,牢固耐用,可经受住非常恶劣的工业环境的要求,而普通条码标签如用在工业生产环境中,如果发生沾污破损,容易造成信息的读取错误。其次,RFID标签是可读写的,可反复进行信息的改写。而条码标签一旦打印出来,只可读不可写,在生产信息的实时管理控制上,RFID标签的应用灵活性更大,完全能满足自动化柔性生产线的要求。再次,RFID标签的存储容量大,可根据工艺流程的需要进行选择,因此,RFID标签相当于一个小型的移动数据库,可存储大量的生产质量信息。

根据RFID的工作原理,即便生产信息可存储在RFID 标签中,一旦出现IT 系统故障,也不会影响到RFID系统的工作,即对生产过程不会产生太大的影响。而如果采用条码,条码中只能存储容器或托盘的ID编号,容器或托盘中的原料、工件的信息是存储在数据库系统中的,通过ID编号和数据库中的信息进行关联。一旦出现IT系统故障,就会影响到生产过程中生产信息的管理。

另外,SIEMENS的RFID系统可以方便地集成到SIEMENS的PLC中,即现场层和控制层的信息沟通极其方便。而且上位机管理系统软件对控制层的操作也十分容易。因此,基于SIEMENS的RFID和PLC及上层的MES管理系统构成了一整套完整的全集成自动化的解决方案,而不需要额外的管理系统的开发。

SIEMENS Moby I产品在上海通用AVI系统中的应用

上海通用在其上海、沈阳、烟台三地四个工厂中均使用了SIEMENS Moby I 产品用于AVI自动车辆识别系统中,用于提高生产效率。

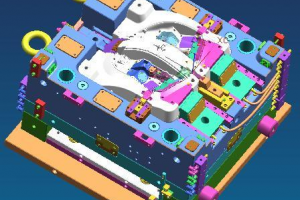

举例说来,SIEMENS 自动化和控制技术在上海通用的南厂用于涂装车间、BDC(车体分配中心)和部分总装车间,通过AVI自动车体识别系统在高复杂的生产线上来识别车体。要求在同一条生产线上生产四种不同平台的车型,通过AVI系统完成不同工艺段车体的自动识别跟踪和生产过程的控制。

SIEMENS Moby I产品解决方案:AVI自动车身识别系统控制焊装、车体分配中心、涂装的车体直到车体运送到总装。每个AVI系统通过以太网连接到工厂信息系统FLEX/SFE。AVI系统从FLEX/SFE系统请求生产数据,或把车身的信息送到FLEX/SFE系统。通过FLEX/SFE 系统可了解某辆特殊的车体的位置,并且处于什么生产阶段。通过安排从车体分配中心过来的相同颜色的车体一起喷涂来提高生产效率。

从焊装车间过来的白车身通过车体分配中心BDC进入涂装车间进行电泳、密封和喷涂。处理完后,车身通过车体分配中心送往总装车间作进一步装配。通过由SIEMENS Moby I系统组成的AVI系统实现了对整个过程的全程跟踪。

使用此技术,首先可以很好的了解现场中车体所处的位置,其次可以与IT部门很好的进行信息交换,决定在涂装车间对此车进行的工艺处理。

AVI站点任务分工各不相同,有些站点在车体行进开始前向FLEX/SFE请求数据,并将其写入滑橇或吊具上的载码体中;有些站点从滑橇或吊具上的载码体中读出数据并发送到FLEX/SFE系统;有些站点可以对载码体进行初始化处理或者在流程结束时将载码体上的内容清除。

上海通用采用以SIEMENS Moby I为核心的AVI系统,实现了多种车型共线生产的柔性化生产方式,提高了生产效率,缩短了新型号的生产周期。

SIEMENS的RFID产品以其卓越的性能和稳定性在汽车制造行业得到了广泛的应用。国内外各种汽车整车厂商,在汽车整车制造的四大工艺段冲压、焊装、涂装、总装及发动机的装配制造过程中,广泛采用SIEMENS的RFID产品。除此以外,很多汽车零部件供应商及OEM设备商也都普遍采用SIEMENS RFID,用于生产制造,并显著提高了生产效率。