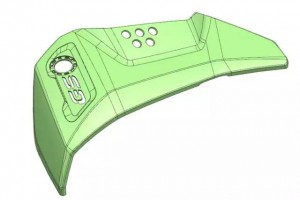

航空航天工业使用铝及其合金生产零部件和蒙皮已经有几十年了。今天,铝和铝合金是工业中最常使用的材料,用于制造先进的商用飞机,如波音777和空客380,以及诸如波音UCAV或波音F/A-18E/F(见图1)等军用飞机。这是因为铝经热处理后具有相对高的强度,易于成型复杂形状和轻量化的零件。

7000系列的铝合金通常用于锻造厚度从0.6mm~250mm的产品。7075和7050合金,以及一些2024和2014合金则广泛用于纵梁和其他结构的挤压成型。2024、7475及7075的复合和非复合片用于机翼、机身蒙皮、隔板以及其他结构元素。通常用于制造大肋和隔板的,尤其在军用飞机上,是7050和7040的大型锻件。

为了最大程度地降低大型锻件的成本,许多制造商正在考虑轧机热处理的7050和7040板材。这就消除了加工后的热处理,可以使零件的加工净成型。不幸的是,沿着厚板的厚度方向有明显的性能变化。铝的热处理需要严格的控制。由飞机机体制造商、供应商和热处理操作工遵守的一系列规范的发展,是想获得重复的结果,并提供高质量的产品。最广泛使用的规范是AMS-2770“铝部件的热处理”。

铝的热处理

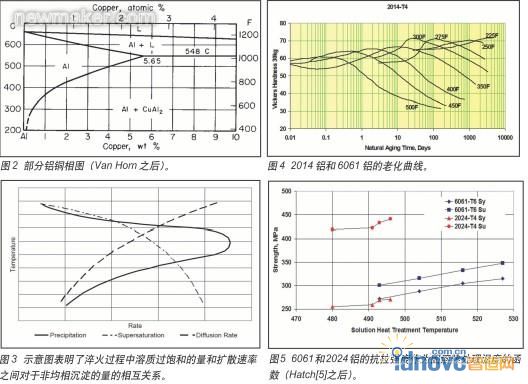

铝合金分为可热处理的或不可热处理的,取决于合金是否会发生沉淀硬化。可热处理的合金系如7000、6000、2000系列材料,与室温下相比,这些铝合金在高温下显示出更大的溶解度。在室温(自然时效)或高温下(人工时效)使用溶质的可控沉淀,可以优化这些合金的力学和耐腐蚀性能。

淬火

成核理论应用于扩散控制固态反应,有助于理解淬火过程中的非均相沉淀。淬火过程中发生的非均相沉淀的动力学依赖于溶质的过饱和程度和扩散速率,是温度的函数。因此,当一种合金淬火后,会有较大的过饱和度(假设没有溶质沉淀)。然而,作为温度的函数,扩散速率会增加。在高温下扩散速率最大。无论是过饱和或扩散速率为最小时,沉淀率也是最低的。

在中间温度下,过饱和度和扩散率相对较高。因此,非均相沉淀率在中间温度是最大的(见图3)。在此临界温度范围内,所花费时间的多少由淬火速率控制。淬火过程中产生的析出量削弱了后续发生加工硬化的可能。这是因为在淬火过程中,当溶质从溶液中析出时,失去了强度和延展性,它不可能参与任何进一步的沉淀反应。

铝的时间与温度抗拉性能曲线表明,75S的临界温度范围为290℃-400℃。这与Al-Zn-Mg-Cu合金的临界温度范围类似。在淬火速率超过100℃/s时可获得最大的强度和耐腐蚀性。

自然时效

一些可热处理的合金,特别是2000系列合金,在室温下明显硬化会产生有用的T3和T4回火。这些合金极限抗拉强度/屈服强度的比值较高。他们还具有优异的抗疲劳和断裂韧性。性能的增加发生在从过饱和固溶体和淬火空位迅速形成的GP(吉尼尔·普雷斯顿)区。强度迅速增大,约96小时后性能渐趋稳定。

Al-Zn-Mg-Cu和Al-Mg-Cu系合金(7000和6000)的硬化机制和GP区的形成是相同的。然而,自然时效的性能不太稳定。对于7000系列的合金,保持在-40℃时,几乎完全抑制的自然时效成为可能,可使得成形不发生性能变化。

人工时效

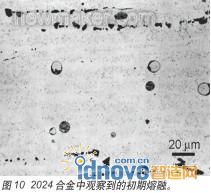

淬火后,大部分航空铝合金进行的是人工时效,以获得更大的强度。一般来说,沉淀发生的顺序是群聚的空位、GP区、连贯的沉淀成核、非共格沉淀,最后是粗化的沉淀物。

沉淀硬化的机制是从高温下(溶液热处理温度)快速冷却之后,在恒温(老化温度)的情况下,硬度、屈服强度和极限强度随时间急剧增加。快速淬火导致了过饱和固溶体的产生,提供了用于沉淀的驱动力。

沉淀硬化(老化)包括对合金铝在200°F~450°F范围进行加热。在此温度下,从固溶热处理温度下淬火得来的过饱和固溶体开始分解。最初在空位附近有群聚的溶质原子。一旦足够的原子扩散到这些初始空位集群,连贯的沉淀物就形成了。

由于溶质的原子簇与铝基体不匹配,因此应变场包围了溶质集群。随着更多的溶质扩散到集群,最终基体不再适应基体的不匹配,以及半连贯的沉淀形式,这是可实现的老化峰值或最高强度。

最后,在半连贯沉淀长到足够大的尺寸时,基体便不再支持晶体学的不匹配,以及均衡的沉淀形式。图8所示为7050,展示了从GP区的形成,到最终过度时效的均衡沉淀所发生的结构变化。

对淬火材料在95℃?205℃的范围内进行加热,加速了可热处理合金的析出。在一般情况下,人工时效过程中发生的屈服强度的增加速度比极限抗拉强度快。这就意味着,该合金失去了延展性和韧性。T6的性能高于T4,但延展性却降低了。

过度时效降低了抗拉强度,但也提高了耐应力腐蚀开裂性能。此外,还增强了抗疲劳裂纹增长的能力,并使该部分获得了尺寸稳定性。

沉淀硬化曲线适用于最常见的合金。一般来说,时效温度越高,达到最大性能所需的时间越短。当使用高的时效温度以达到性能时,会迅速发生。出于这个原因,时效温度通常较低,以确保整个负载获得所需的时效温度,而没有由上升最快的铝过度时效所造成的降低性能的风险。

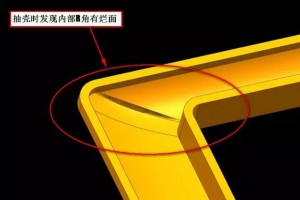

变形发生

在铝合金的热处理过程中,变形是最常见的问题。淬火过程中发生变形的原因是在淬火过程中差热应变的变化。这些热应变的发展可以是从中心到表面,或从表面到表面的。此冷却差异的发生可以归因于大的淬火速率,使得其中心的冷却比表面或部件表面的非均匀传热慢得多。

铝需要高的淬火速率,以防止淬火过程中发生过早的非均相沉淀,并维持溶质的过饱和。铝的线膨胀系数大约是钢的两倍(2.38x10-5mm/mm与1.12×10-5mm/mm相比)。这意味着铝的温度梯度导致变形和残余应力的可能是同样温度梯度下的钢铁的两倍。此外,在固溶热处理温度下,铝不如钢,而且更容易损坏。

这会导致作为温度的函数的长度或体积的更大的变化,增加发生变形的概率。部件的成品是至关重要的。这些部件需要全力支持,负载覆盖面积大,因为铝的蠕变强度差。松散连接的部件将防止零件在固溶热处理过程中撞击对方。

零部件在进入淬火介质之前就应该进行淬火介质空气动力学设计,以避免扭曲变形。这是因为铝在固溶热处理温度是软的,进入水时的流体静力可以导致其变形。应该平缓地进入淬火介质,而不是猛地一下进入淬火介质,这样静水压力就比较小。

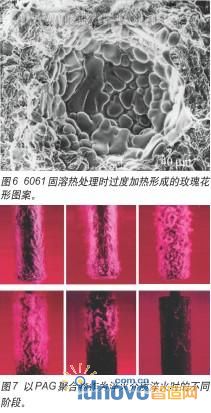

使用聚亚烷基二醇(PAG)聚合物作为淬火介质控制和减少了变形。由AMS3025,这些淬火介质不是I型就是II型。I型淬火介质是单聚亚烷基二醇的聚合物,而II型淬火介质是多种分子量的亚烷基二醇聚合物。两者分别提供不同的好处。

由于II型PAG淬火介质具有较高的分子量,在低浓度下是可用的。然而,Ⅱ型聚合物的浊点温度较低,如果在到达淬火介质温度(通常为80°F~100°F)前移除部件,会引起更大的拖延。

聚亚烷基二醇在水里具有逆溶解性,在室温下可完全溶解,但在高温下不溶。溶解度的温度范围为60℃~90℃,这取决于聚合物的分子量和结构。

这种逆溶解度现象改变了传统的三级猝灭机制,为控制冷却速度提供了极大的灵活性。在浸没一个组件的初始阶段,将溶液中紧邻金属表面的范围加热到上述逆溶解度温度。聚合物变得不溶,且均匀的富含聚合物的薄膜封装了部件表面。热传递通过传导发生,热在部件所有表面快速和均匀地传递。该聚合物膜的稳定性和持续时间依赖于当前搅拌的温度、浓度和量。

稳定的、富含聚合物的薄膜最终统一瓦解,冷却介质进入,并与热的金属表面接触。当表面温度低于溶解度反向温度时,聚合物就溶解,再次形成均匀的溶液(见图7)。

通过改变浓度、冷却介质的温度、搅拌量,来改变这些聚合物的冷却速度是可能的。通常情况下,浓度的变化抵消了搅拌的作用。聚合物浓度影响膜的厚度,随着浓度的增加,最大冷却速率降低。

搅拌对聚合物淬火有着重要的影响。它确保了部件周围均匀的温度分布,影响淬火速率。当搅拌程度增加时,富含聚合物的相持续时间变短,并最终消失,最大冷却速率增加。

结语

铝合金在航空航天领域的应用有着悠久的历史,也有无数的其他地方使用这些合金,以在不牺牲强度的前提下减轻重量。适当的热处理铝合金将改善性能,可不断扩大铝的应用领域,并在现有的应用中提高其性能。