关键词:轻型卡车 乘员保护 HyperMesh HyperView

1 引言

卡车的追尾、翻滚事故层出不穷,而国内卡车驾驶室大多数是平头结构,车头侵入更具有威胁, 在发生事故时乘员的伤亡率非常大。各国对卡车驾驶室的乘员保护分别制定了相应法规,主要有欧洲 经济委员会 ECE R29[1]、瑞典国家法规 VVFS 2003:29、美国工程师协会标准 SAE J2420、SAE J2422。国内专家也已开展了相关研究[2][3]。我国于 2011 年正式颁布了《GB 26512-2011 商用车驾 驶室乘员保护》国家标准,2012 年 1 月 1 日起正式实施。

2 法规概述

GB 26512 法规适用于 N 类车辆,法规规定了考察商用车驾驶室安全的三项试验:

1)正面撞击试验(试验 A)。法规要求平头驾驶室应能承受刚性摆锤作用在前端的撞击,撞击 完成后要求驾驶室与车架保持连接,并且应存在足够的生存空间。对于最大设计总质量不大于 7000kg 的车辆,摆锤的撞击能量要求为 29.4kJ;对于最大设计总质量大于 7000kg 的车辆,撞击能量要求为44.1kJ。

2)顶部强度试验(试验 B)。驾驶室顶部应能承受相当于车辆前部的一个轴或多个轴的最大轴 荷的静载荷,最大为 98kN。此静载荷应通过形状合适的刚体部件均匀的施加在驾驶室顶部构架的所 有支撑件上。法规要求在试验完成后驾驶室与车架保持连接,并且应存在足够的生存空间。

3)后围强度试验(试验 C)。 驾驶室后围应能承受最大允许装载质量每 1000kg 施加 1.96kN 的静载荷。此静载荷应通过置于车架上的不小于整个后围的刚性壁障施加在至少车架以上的驾驶室后 围上。法规要求在试验完成后驾驶室与车架保持连接,并且应存在足够的生存空间。

3 有限元模型的建立

某型轻型卡车开发过程中,针对 GB 26512 的要求,应用 Altair 公司的 HyperMesh 软件建立了对应法规要求的有限元模型,如图 1。分析模型中包含了驾驶室整体、驾驶室悬置、车架前段(在驾 驶室后围之前的部分、动力总成、转向系统、冷却系统等总成)。车身材料以 DC03 为主,车架材料 为 B510L。根据实验条件对模型中车架第一横梁左右端和车架纵梁最后端节点进行了约束。

图1有限元分析模型

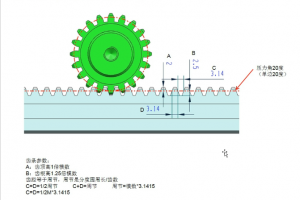

如图 2 所示正面撞击模型,质量为 1500kg 的刚性摆锤撞击驾驶室前部,考察驾驶室前端强度。 车型的设计满载质量为 6000kg,参照法规要求撞击能量应为 29.4kJ。模型中将摆锤摆放到悬垂 位置,施加初始角速度 1.8rad/s,使得摆锤初始撞击能量达到 29.4kJ。

3.2 顶部强度试验(试验 B)

在驾驶室顶部设置一个能覆盖顶部面积的刚性平面,该刚性平面以均匀低速垂直下压驾驶室顶 部,通过考察反作用力来考察对乘员的保护能力(图 6)。

本车型最大装载质量为 3600kg,参照法规要求后围应能承受 7.1kN 的力。运用 HyperMesh 创建

的模型,驾驶室后围设置一个能覆盖后围面积的垂直于 X 轴的刚性平面,该刚性平面以均匀低速垂直 前压驾驶室后围,通过考察反作用力来考察后围对乘员的保护能力,如图 8 示。

4 结论

本文应用 HyperMesh 软件高效的建立了某型轻型卡车驾驶室乘员保护分析模型及乘员空间评价 假人,并对该驾驶室乘员保护性能进行了充分的模拟评估,最后以 HyperView 导入计算结果显示,通 过结果可知该车型完全满足《GB 26512-2011 商用车驾驶室乘员保护》法规的要求。

参考文献

[1] ECE Regulation No.29:Uniform Provisions Concerning The Approval Of Vehicles With Regard

To The Protection Of The Occupants Of The Cab Of A Commercial Vehicle. October,1993.

[2] 董金富. 平头轻型卡车驾驶室碰撞安全性仿真[D]. 合肥:合肥工业大学,2008.

[3] 李三红,郭孔辉,赵幼平,郭有利. 商用车摆锤正面撞击试验和仿真.中国机械工程[J],2005,23.