模具概况﹕

“模具是工业之母”这句话大家已经耳熟能详﹐模具的重要性日益被人们所认识﹐模具设计和模具制造技术取得了长足进步。

模具加工技术的革新﹐各种模具新材料的广泛应用﹐模具零部件的标淮化和专业化等﹐都迫使我们在设计上要更快﹐更淮的适应模具的发展。

速度的提升﹐要求设计段能够在3天左右就完成给后工段﹔精度的提升﹐要求在设计过程中考虑清楚各个零件的加工方法﹐尽量采用高精度且加工成本较低的加工方法。

精度和速度的提升是相铺相承的。速度的提高必然要求精度的提升﹔精度的提高必然带动速度的提升。

塑胶模具的基本结构

塑胶模具依总体功能结构可分为﹕导向系统﹑支承系统﹑成型零件系统﹑浇注系统﹑冷却系统﹑顶出系统﹑排气系统。

定义﹕模具中从注射机喷嘴开始到型腔为止的塑料流动通道。其由主流道﹑分流道﹑浇口及令料穴组成。

相关的一些中英文对照

CAV.NO 第几号模窝 RUNNER 浇道

GATE 浇口 CAVITY 型腔

(一).主流道﹕

1.定义﹕

主流道是指从注射机喷嘴与模具接触的部位起﹐到分流道为止的这一段。

2.设计上的注意事项﹕

(1).主流道的端面形状通常为圆形。

(2).为便于脱模﹐主流道一般制作都带有斜度﹐但如果主流道同时穿过多块板子时﹐一定要注意每一块块子上孔的斜度及孔的大小。

(3).主流道大小的设计要根据塑胶材料的流动特性来定

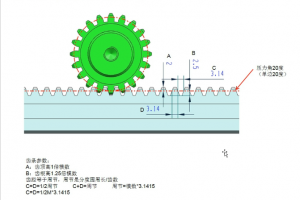

(4).主流道在设计上大多采用圆锥形.(如图示)制作时要注意﹕

A.小端直径D2=D1+(0.5~1mm)

B.小端球半径R2=R1+(1~2mm)

(其中D1﹑R1分别为注射机射出口的直径及注射头的球半径)

3.浇口套

由于主流道要与高温塑料及喷嘴接触和碰撞﹐所以模具的主流道部分通常设计成可拆卸更换的衬套﹐简称浇注套或浇口套

(1).其作用主要为﹕

A.使模具安装时进入定位孔方便而在注塑机上很好地定位与注塑机喷嘴孔吻合﹐并能经受塑料的反压力﹐不致被推出模具

B.作为浇注系统的主流道﹐将料筒内的塑料过渡到模具内﹐保証料流有力畅通地到达型腔﹐在注射过程中不应有塑料溢出﹐同时保証主流道凝料脱出方便。

(2)结构形式有整体式和分体式

整体式﹕即台肩与构成主流道部份做成一体

分体式﹕即台肩与构成主流道部份分开制作

日本的工业标淮﹕JIS

中国的工业标淮﹕SJB

(二)。分流道﹕

定义﹕主流道与浇口之间的一段﹐它是熔融塑料由主流道流入型腔的过渡段也是浇注系统中通过断面面积变化及塑料转向的过渡段﹐能使塑料得到平稳的转换。

1.截面设计

A.一般设计截面为圆形

B.从加工方便性来看一般设计为U形﹐V形﹐梯形﹐正六边形

C.分流道的断面形状及尺寸大小﹐应根据塑件的成型体积﹐塑件壁厚﹐塑件形状﹐所用塑料工艺特性﹐注射速率﹐分流道长度等因素来确定。

2.分流道的布置形式有平衡式进料和非平衡式进料两种形式。平衡式进料就是保証各个进料口同时均衡地进料﹐非平衡式进料就是各个进料口不能同时均衡地进料﹐一般要做模流分析来进行评估。

(三).浇口

1.定义﹕浇口又称进料口或内流道。它是分流道与塑件之间狭窄的部份﹐也称浇注系统最短小的部份﹔

2.作用﹕能使分流道输送过来的熔融塑料的流速产生加速度﹐形成理想的流态﹐顺序﹐并速速地充满型腔﹐同时还起著封闭型腔防止熔料倒流的作用﹐并在成型后便于使浇口与塑件分离。

3.浇口的形式﹕

内侧浇口

普通侧浇口(边缘浇口)﹕

外侧浇口

扇形浇口﹕常用来成型宽度较大的薄片状塑件

平缝式浇口

护耳式浇口

隙式浇口

一般点浇口

潜伏式浇口(我公司大多采用此种方式)

盘环型浇口

轮辐式浇口

爪形浇口

园环形浇口

3>.浇口位置的选择

(1)浇口选择有阻挡物最近的距离。

(2)浇口的尺寸及位置选择应避免产生喷射和蠕动。

(3)浇口应开设在塑件断面最厚处。

(4)浇口位置的选择应使塑料流程最短﹐料流变向最少。

(5)浇口位置选择应有利于型腔内气体的排出。

(6)浇口位置的选择应减少或避免塑件的熔接痕增加熔接牢度。

(7)浇口位置的选择应防止料流将型腔﹐型蕊﹐嵌件挤压变形。

(四).冷料穴

1.结构﹕

冷料穴是用来储臧注射间隔期间产生的冷料头的﹐防止冷料进入型腔而影响塑件质量﹐并使熔料能顺利地充满型腔﹐冷料穴又称冷料井。

2.拉料形式﹕

(1)钩形(工形)拉料杆

(2)球形拉料杆

3.圆锥形拉料杆

4.拉料穴﹕A.带顶杆﹔ B.不带顶杆

结构设计需要哪些专业知识

个人见解,仅供参考!

一. 模具方面

对任何一个作结构的新手来说,至少要搞清楚模具(塑胶模/压铸模/五金模)方面的原理;

A.模具制造工艺(也就是说你将来作图时要考虑能不能出模,怎样出模,是否是方便模具制造,以及影响模具的使用寿命等)

B.模具工作原理(就是说你在作图时要考虑此产品的出模方式会不会影响以后的正常生产;如注塑缺陷,生产效率低等)

二.产品功能

A.首先,你要搞清楚你面对的产品类型;(家电类,通讯类还是其实的)因为每个类型它的行业安全标淮/测试标淮等都是不同的;这些都会影响到你以后作图的.

B.其次,在满足产品功能的前提下尽可能的将图用的简单化,考虑到以后模具的便于制造与维修;

三.其它相关知识

A.对注塑工艺要有相关了解;(如经常有顶白/顶高/困气/夹水线/气纹/气泡/托花/缩水等)

B.对塑料/五金的相关知识要熟悉;不同材质其特性.均不同;所以对设计中各个零件的要求来选材料是很重要, 这将影响以后你所设计的产品的成本,可靠性等;

注塑件缺陷的原因及其补救方法

填充不满

1.注塑件缺陷的特征

注塑过程不完全,因为模腔没有填满塑料或注塑过程缺少某些细节。

2.可能出现问题的原因

(1).注塑速度不足。

(2).塑料短缺。

(3).螺杆在行程结束处没留下螺杆垫料。

(4).运行时间变化。

(5).射料缸温度太低。

(6).注塑压力不足。

(7).射嘴部分被封。

(8).射嘴或射料缸外的加热器不能运作。

(9).注塑时间太短。

(10).塑料贴在料斗喉壁上。

(11).注塑机容量太小(即注射重量或塑化能力)。

(12).模温太低。 (13).没有清理干净模具的防锈油。

(14).止退环损坏,熔料有倒流现象。

3.补救方法

(1).增加注塑速度。

(2).检查料斗内的塑料量。

(3).检查是否正确设定了注射行程,需要的话进行更改。

(4).检查止逆阀是否磨损或出现裂缝。

(5).检查运作是否稳定。

(6).增加熔胶温度。

(7).增加背压。

(8).增加注塑速度。

(9).检查射嘴孔有没有异物或未塑化塑料。

(10).检查所有的加热器外层用安培表检验能量输出是否正确。

(11).增加螺杆向前时间。

(12).增料斗喉区的冷却量,或降低射料缸后区温度。

(13).用较大的注塑机。

(14).适当升高模温。

(15).清理干净模具内的防锈剂。

(16).检查或更换止退环。