1.缺胶:产品边缘光滑,形状不规则,有不整齐之感。常发生在①离胶口最边的地方;②又细又长的骨位。

2.缩水:因产品收缩导致素材表面有凹痕,不平整,对光看显示波浪状,常发生在①产品厚度不均的地方;②胶厚部位;③柱位,骨位。

3.披锋:产品边缘多出一块很薄的皮,常发生在①分模面;②模具活动芯位;③顶针位,柱位,孔位,扣位。

4.气泡:产品表面有一与周围颜色不同的泡,一般分为①由未及时排出之气体、空气、水气形成的气泡;②热冷缩引起的真空泡。透明部品要特别注意。

5.结合线:两股以上的料流融合时在产品表面形成一条很深之熔结痕。一般发生在多股料汇合处。

6.射纹:从入水口处开始有多条纹痕向外射,尤以透明件为明显。

7.烧胶:表面不平,有深色或黑色焦痕,一般发生在难走胶、易困气的部位。

8.黑点:有黑色之点状杂质在产品表面,一般由材料里混有杂料异引起的。

9.哑色:产品表面不反光,不亮,朦胧,尤以透明件易发生。

10.变色:与签办颜色不对。透明件易变色,一般由色粉材料或调试比例不对,或模温不对引起。

11.皱纹:产品表面有波浪纹,由于树脂向一边流动一边变更引起的。

12.变形:产品扭曲,不平,不直,一股发生在柱位,骨位,细长胶件,盒状胶件。PP料

尤为常见。

13.用错料:与规定用料不同,可以通过查包装标签,产品密度(放水中)及燃烧持续性,火焰和烟的颜色进行识别。

14.粘模:产品的局部残留模腔,致使产品取出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺,致使产品难以从模腔中顶出,一般发生在薄壁,胶骨位,扣位,胶柱位上。

15.拉伤:产品在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。一般发生在多胶、柱高、柱底。

16.多料:因模腔损伤致使产品表面多出,一般发生在活动科、柱位,顶针位,分模面。

17.混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点(混料不均匀以引起)。

18.混点:成型胶件表面所出现的杂点(如黑点)、焦点。

19.顶白:顶针位因顶出速度太快的原因使胶件发白(白点)。

20.爆裂:成型件出现破碎裂缝现象(如顶出速度或模温度低都可引起)。

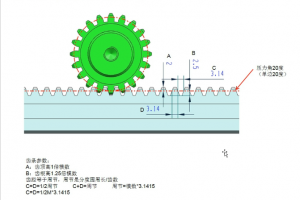

21.尺寸偏差:因模具金型不良或成型条件变化使部品尺寸在公差范围外。

22.拉白:因产品难出模而使产品出现拉白(表面转角位出现白痕),一般发生在顶针位,骨位。

23.顶裂:因顶出系统速度太快,以及产品不易出模或模温不够,使产品顶出装置中冲击出裂痕。

24.闭孔:因模具顶针、镶针,损坏、断,而导致胶件孔塞。

25.模印:因模具型腔表面本身缺陷而形成模腔相对应的状况(如纹状、印痕、多胶等)。

26.油污:成型件因模腔油污未清除干净或打油性脱模剥而使胶件表面出油性污染。

27.料脆:因注塑参数不合要求而使胶件易断,抗冲击,拉伸强度减弱,一般发生在用错胶料、材料配方错误、料温过高物料分解等。

28.料花:因胶料未烘干或背压太小,而使胶件表面出现白色水纹状。

29.困气:因模具设计缺陷或射胶速度太快,使模腔空气不易排而使胶件内部出现空心或局部出现烧痕。