1 冲头磨损的机理分析

当两种材料的表面相对滑动时,由于材料表面原子之间存在着吸力,在其接触表面会出现粘着现象。当两个表面紧靠且又沿着法向分离或沿切向移动时,原子吸力倾向于将一个表面材料拉向另一个表面,而形成磨屑,其磨损量的大小,可用J. F. Archard公式加以表达:磨损量(磨损体积V)与载荷L及距离X成正比,而与磨损表面硬度P成反比,即:

V=KLX/3P (1)

式中:K为磨擦系数。K与润滑条件、相配的摩擦金属有关。

此外,磨损体积与构成磨擦付材料的不同硬度之间,存在着平方反比关系。如令Vs和Ps分别代表磨擦付中较软材料的磨损体积和表面硬度;Vh和Ph代表较硬材料的磨损体积和表面硬度,则其间的关系,可按下式表达。

(VS/Vh) 2 = (Ph/PS) 2 (2)

从摩擦系数K及公式(2)中得知:为了减少粘着磨损,在选用材料时应注意:1)要求减少磨损的表面应选用硬的材料;2)应选用表面之间相互作用小或不相容的配对材料作摩擦付。

因此,我们研究工作的重点放在:为了减少粘着磨损,可以通过提高硬度和改变配对材料的种类并使用润滑剂来解决。

2 试验条件

2.1选择试验用的工件材料的依据

工件(冲头)采用了45号中碳钢,此种钢种属于调质钢,最适宜作渗硼处理。其渗硼后的组织表面,可以获得锯齿状的硼化物,与基体结合牢固,耐磨性好,而且还可以通过渗硼后的淬火、回火来提高基体强度。45号中碳钢的淬火温度都在840^860℃范围,与现有的渗硼温度接近,使渗后的工件可以直接淬火,减少加热次数、节约能源、降低成本。

2.2试验用的渗剂材料

本试验采用固体粉末渗剂,取其操作简单方便,不需添置专用设备,渗后容易与工件分离,便于在生产中推广应用等诸方面的优点。

粉末渗剂的主要组成物中计有:碳化硼(B4C),为提供硼原子的主要来源,以氟硼酸钾

(KBF4)作为活化剂,可加速催渗过程,以碳化硅(SiC)作为载体(填充剂)。

固体粉末渗硼原理属于气态催化反应的气相渗硼。氟硼酸钾是活性很高的成分,在530 0C就可分解,到800 OC即全部分解,其所分解出来的气态和固态硼化物,都是促进渗硼的重要物质,是提高渗剂活性和参与渗硼化学反应最重要的气体。在渗硼温度下由KBF4热分解所形成的气态BF3的反应式如下:

KBF4>530 0C KF+BF3 ↑

BF3在渗硼温度下与B4C中因氧化而形成的B203发生强烈的还原反应而生成低价的次氧化硼(B202)而促进渗硼过程,即:

2 B203 +2BF3 =3B202+3F2 ↑

此处的B202是一种极不稳定的氧化物,会按下式分解,形成稳定的B2C3同时释放出活性硼原子:

3B203 =2B203+2 [B]

氟硼酸钾热分解生成的BF3可与B4C直接产生下列反应,析出硼原子和低价的BF2:

2BF3+B4C=3BF2 ↑ +3 [B] +C

氟硼酸钾还与B,C在氧的参与下,直接进行下述化学反应而析出硼原子:

2KBF4+B4C+02 =K20+4BF2 ↑+2「B〕+CO ↑

以上两式的反应产物中均有BF2生成,而BF2又因不稳定而分解,析出硼原子。由此可以确定,以B4C为供硼剂的渗剂活性好、渗速快,这也是我们选用渗剂的理论基础。

2. 3试验的工艺参数

一般视零件的具体要求来加以选择。凡是要求变形小而渗硼层较薄者可在临界点(ACl)以下进行,反之可再提高渗硼温度。本试验中选取的处理温度为9000C,保温时间取4小时。

2.4工件试样标准

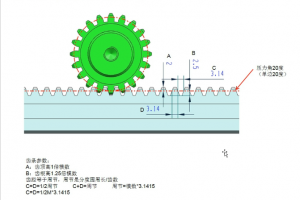

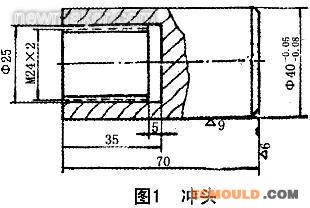

本工件试样选用最常用的J1113型压铸机上的Φ40-0.05-0.08冲头作为标准,见图1。

本磨耗试样采用国家统一标准。

3 试验用的设备规格

试验用的加热设备系采用上海实验电炉厂生产的系列产品SX-2-10-1300箱式电炉。磨损试验机的型号为MM-200。

4 渗硼过程中有关工艺的控制

4. 1渗硼层厚度的控制

渗硼层的厚度的取得,主要取决子渗硼温度的高低和保温时间的长短,其间存在着线性关系。以本工件为例,根据其使用条件,并从损坏的零件中分析出其失效的主要形式为粘着磨损,从而得出以提高表面的残余压应力、增加韧性及改进耐热疲劳性能着眼,采取平均的渗硼厚度为70~80微米的单相Fe2B为宜。Fe2B为正方晶体,含硼量为8. 3%,熔点为1389 0C,硬度约为HV1400-2000。

4. 2 渗硼前后工件尺寸变化的规律

对45号中碳钢冲头渗硼前后尺寸变化的规律如表1所示,由表可知:1)冲头前部的尺寸,渗硼以后,其尺寸变化较大;2)冲头后部的尺寸,渗硼以后,其尺寸变化较小;3)冲头渗硼前后尺寸变化的幅度一般为0.022毫米左右。

判断45号中碳钢经磨削加工后,渗硼前的外径,要根据原球墨铸铁冲头与压室配合间隙的要求。在室m下,压室内径取Φ40+0. 027, 冲头外径为(D 40龙器,相互之间的间隙为0. 077^0. 107毫米,两者皆受到高温金属作用后,前者直径缩小,后者外径膨胀,其热状态下的间隙大小,无法检测,只能通过理论计算求得。

根据实际使用情况表明,压室材料按原来的3Cr2W8V钢,其热处理工艺不变及尺寸变化规律也恒定。但是冲头材料及热处理工艺,由于由球铁改为45号中碳钢以后,其热膨胀量皆起了变化。要使45号钢冲头在受热膨胀以后的外径恰好与球铁冲头受热膨胀后的外径相等,则必须满足以下的条件。即当冲头的工作温度如处在180℃,两种材料的热膨胀系数分别为: