大型压铸模要求高可靠性和长寿命,与压铸机、压铸工艺有机结合为一个有效的铸件生产系统,优化压铸模具设计、提高工艺水平,为压铸生产提供可靠保证,是大型压铸模设计所追求的方向。

压铸模具结构

通常压铸模具的基本结构包含:融杯、成形镶块、模架、导向件、抽芯机构、推出机构以及热平衡系统等。

压铸模具设计开发流程

模具设计和开发流程如图1所示,从该图中可以清晰地看出模具设计阶段需要设计人员所做的工作及模具设计的整体思路,其中包含一些与标准认证相关的设计和开发流程,对设计阶段可能产生的缺陷具有一定的预防作用。

图1 模具设计和开发流程

压铸模具设计要点

第一,运用快速原型技术和三维软件建立合理的铸件造型,初步确定分型面、浇注系统位置和模具热平衡系统。

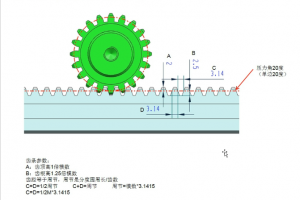

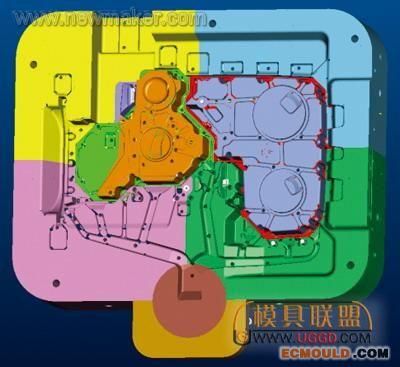

按照要求把二维铸件图转化为三维实体数据,根据铸件的复杂程度和壁厚情况确定合理的收缩率(一般取0.05%~0.06%),确定好分型面的位置和形状,并根据压铸机的数据选定压射冲头的位置和直径以及每模压铸的件数,对压铸件进行合理布局,然后对浇注系统、排溢系统进行三维造型(图2)。

图2 模具的三维造型

第二,进行流场、温度场模拟,进一步优化模具浇注系统和模具热平衡系统。

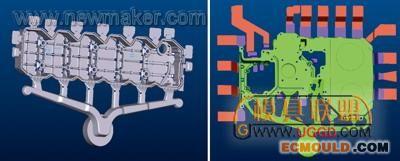

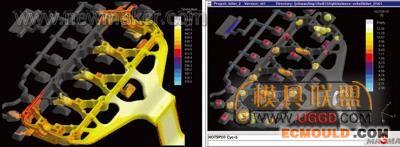

把铸件、浇注系统和排溢系统的数据进行处理以后,输入压铸工艺参数、合金的物理参数等边界条件数据,用模拟软件可以模拟合金的充型过程及液态合金在模具型腔内部的走向,还可进行凝固模拟及温度场模拟(图3),进一步优化浇注系统并确定模具冷却点的位置。模拟的结果以图片和影像的形式表达整个充型过程中液态合金的走向、温度场的分布等信息,通过分析可以找出可能产生缺陷的部位。在后续的设计中通过更改内浇口的位置、走向及增设集渣包等措施来改善充填效果,预防并消除铸造缺陷的产生。

第三,根据3D模型进行模具总体结构设计。

图3 充填凝固模拟

模拟过程进行的同时我们可以进行模具总布置设计,具体包括以下几个方面:

(1)根据压铸机数据进行模具的总布置设计。

在总布置设计中确定压射位置及冲头直径是首要任务。压射位置的确定要保证压铸件位于压铸机型板的中心位置,而且压铸机的四根拉杆不能与抽芯机构互相干涉,压射位置关系到压铸件能否顺利地从型腔中顶出;冲头直径则直接影响压射比的大小,并由此影响到压铸模具所需的锁模力的大小。因此确定好这两个参数是我们设计开始的第一步。

(2)设计成形镶块、型芯。

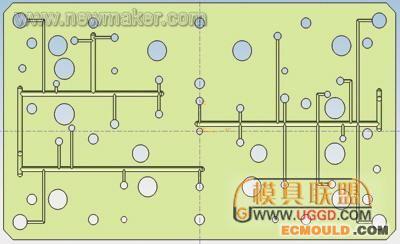

主要考虑成形镶块的强度、刚度,封料面的尺寸、镶块之间的拼接、推杆和冷却点的布置等,这些元素的合理搭配是保证模具寿命的基本要求。对于大型模具来说尤其要考虑易损部位的镶拼和封料面的配合方式,这是防止模具早期损坏和压铸过程中跑铝的关键,也是大模具排气及模具加工工艺性的需要。图4所示模具成形部分采用10块模块镶拼结构。

图4 采用10块模块镶拼结构的模具

(3)设计模架与抽芯机构。

中小型压铸模具可以直接选用标准模架,大型模具必须对模架的刚度、强度进行计算,防止压铸过程中因模架弹性变形而影响压铸件的尺寸精度。抽芯机构设计的关键是把握活动元件间的配合间隙和元件间的定位。考虑模架工作过程中受热膨胀对滑动间隙的影响,大型模具的配合间隙要在0.2~0.3mm之间,成形部分的对接间隙在0.3~0.5mm之间,根据模具的大小及受热情况选用。成形滑块与滑块座之间采用方键定位。抽芯机构的润滑也是设计的重点,这个因素直接影响压铸模具的连续工作的可靠性,优良的润滑系统是提高压铸劳动生产率的重要环节。

(4)加热与冷却通道的布置及热平衡元件的选用。

由于高温液体在高压下高速进入模具型腔,带给模具镶块大量的热量,如何带走这些热量是设计模具时必须考虑的问题,特别是大型压铸模具,热平衡系统直接影响着压铸件的尺寸和内部质量。快速安装及准确控制流量是现代模具热平衡系统的发展趋势,随着现代加工业的发展,热平衡元件的选用趋向于直接选用的设计模式,即元件制造公司直接提供元件的二维和三维数据,设计者随用随选,既能保证元件的质量还能缩短设计周期。

图5 动型框底部增加的润滑油板

(5)设计推出机构。

推出机构可分为机械推出和液压推出两种形式,机械推出是利用设备自身的推出机构实现推出动作,液压推出是利用模具自身配备的液压缸实现推出动作。设计推出机构的关键是尽量使推出合力的中心与脱型合力的中心同心,这就要求推出机构要具有良好的推出导向性、刚性及可靠的工作稳定性。对于大型模具来说推出机构的重量都比较大,推出机构的元件与型框间容易因为模具自重而使推杆偏斜,使之出现推出卡滞现象,同时模具受热膨胀对推出机构的影响也特别大,因此推出元件与模框间的定位及推板导柱的固定位置是及其重要的,这些模具的推板导柱一般要固定在把模板上,把模板、垫铁及模框间用直径较大的圆销或方键定位,这样可以最大限度地消除热膨胀对推出机构的影响,必要时还可以采用滚动轴承和导板来支撑推出元件,同时在设计推出机构时要注意元件间的润滑。北美地区模具设计者通常在动模框的背面增加一块专门的润滑推杆的油脂板,加强对推出元件的润滑。如图5所示,动模框底部增加润滑油板,有油道与推杆过孔相通,工作时加注润滑油,可以润滑推出机构,防止卡滞。